Mengenal Tentang Sistem Rem Angin - Rem udara atau biasa dikenal dengan nama rem angin adalah sistem rem yang pengoperasiannya menggunakan udara yang bertekanan dimana rem ini memanfaatkan energi udara bertekanan untuk menjalankan sistem pengereman. Awalnya sistem rem ini dikembangkan dan digunakan pada kereta api untuk menggantikan sistem rem mekanik secara individu yang artinya satu tuas hanya untuk mengerem satu roda.

Dengan diciptakannya sistem rem udara, kita hanya perlu menekan satu tombol atau pedal untuk membuka katup-katup agar udara bertekanan mengalir pada sistem rem sehingga brake chamber mengaktifkan brake house sampai terjadi proses pengereman. Intinya dengan menggunakan energi sekecil mungkin dapat melakukan pengereman untuk daya besar dengan bantuan udara bertekanan.

Dengan diciptakannya sistem rem udara, kita hanya perlu menekan satu tombol atau pedal untuk membuka katup-katup agar udara bertekanan mengalir pada sistem rem sehingga brake chamber mengaktifkan brake house sampai terjadi proses pengereman. Intinya dengan menggunakan energi sekecil mungkin dapat melakukan pengereman untuk daya besar dengan bantuan udara bertekanan.

Pada sistem pengereman yang digunakan kendaraan untuk membawa muatan besar seperti bus dan truk tentu berbeda dengan mobil konvensional seperti sedan, SUV,.ataupu MPV. Perangkat pengereman yang digunakan harus mampu disesuaikan dengan dimensi dan bobot kendaraan yang besar. Rem bus atau truk tentunya tidak mungkin hanya mengandalkan booster rem untuk membuat efesiensi ketika pengereman seperti yang digunakan pada mobil berukuran kecil dan sedang.

Jika rem pada kendaraan kecil adalah rem tromol yang kinerjanya dibantu oleh sistem hidrolik yang digerakkan oleh tekanan angin. Karena itu jenis rem ini juga dikenal sebagai rem angin (air brake). Umumnya rem bekerja disebabkan oleh adanya sistem gabungan penekanan melawan sistem gerak putar.

Efek pengereman (bracking effect) diperoleh karena adanya gesekan yang ditimbulkan antara dua objek. Supaya saat pengereman tidak mengeluarkan tenaga yang besar, maka dibuatlah suatu sistem pengereman yang memakai tenaga tekanan udara. Sistem ini disebut sistem rem tekanan udara atau lebih dikenal rem udara. Sistem rem udara dilengkapi dengan sebuah kompresor untuk menghasilkan udara kompresi (udara bertekanan).

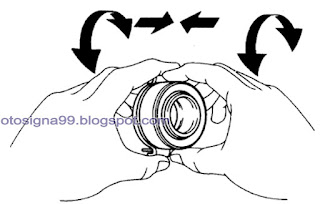

Kompresor pada sistem rem angin digerakkan oleh mesin kendaraan. Tiap-tiap roda dilengkapi dengan perangkat rem mekanik, poros kunci - kunci rem dilengkapi dengan tuas yang berhubungan dengan batang torak dari silinder-silinder udara. Di dalam sistem rem udara tidak diperkenankan ada kebocoran, kebocoran udara dapat mengakibatkan berkurangnya daya pengereman.

Minyak setidak-tidaknya harus diganti setelah 100 sampai 125 jam kerja.

Gerakan-gerakan lurus dilaksanakan secara sederhana tanpa komponen mekanik, seperti tuas-tuas, eksentrik, pegas, poros sekrup dan roda gigi. Komponen-komponennya dengan mudah dapat dipasang dan setelah dibuka dapat digunakan kembali untuk penggunaan - penggunaan lainnya.

Komponen-komponen ini juga dapat direm sampai keadaan berhenti tanpa kerugian.

Pada pembebanan lebih, alat-alat udara bertekanan memang akan berhenti, tetapi tidak akan mengalami kerusakan. Alat-alat listrik terbakar pada pembebanan lebih.

Jika rem pada kendaraan kecil adalah rem tromol yang kinerjanya dibantu oleh sistem hidrolik yang digerakkan oleh tekanan angin. Karena itu jenis rem ini juga dikenal sebagai rem angin (air brake). Umumnya rem bekerja disebabkan oleh adanya sistem gabungan penekanan melawan sistem gerak putar.

Efek pengereman (bracking effect) diperoleh karena adanya gesekan yang ditimbulkan antara dua objek. Supaya saat pengereman tidak mengeluarkan tenaga yang besar, maka dibuatlah suatu sistem pengereman yang memakai tenaga tekanan udara. Sistem ini disebut sistem rem tekanan udara atau lebih dikenal rem udara. Sistem rem udara dilengkapi dengan sebuah kompresor untuk menghasilkan udara kompresi (udara bertekanan).

Kompresor pada sistem rem angin digerakkan oleh mesin kendaraan. Tiap-tiap roda dilengkapi dengan perangkat rem mekanik, poros kunci - kunci rem dilengkapi dengan tuas yang berhubungan dengan batang torak dari silinder-silinder udara. Di dalam sistem rem udara tidak diperkenankan ada kebocoran, kebocoran udara dapat mengakibatkan berkurangnya daya pengereman.

Keuntungan Pemakaian Rem Udara :

1. Memanfaatkan udara sebagai media kerja meiliki keutungan lebih karena

- Udara tersedia dimana saja dalam jumlah yang tak terhingga.

- Saluran-saluran balik tidak diperlukan karena udara bekas dapat dibuang bebas ke atmosfer.

- Udara bertekanan dapat dialirkan dengan mudah melalui saluran - saluran dengan jarak yang panjang, jadi pembuangan udara bertekanan dapat dipusatkan.

- Dalam satu sumber tekanan, udara pada setiap cabang yang belum melalui penampang mempunyai tekanan udara yang sama.

- Melalui saluran-saluran cabang dan pipa-pipa selang, energi udara bertekanan dapat disalurkan kemana saja dalam sistem rem tersebut.

2. Dapat disimpan dengan mudah

Sumber udara bertekanan (kompresor) hanya menyalurkan udara bertekanan sewaktu udara bertekanan ini perlu digunakan. Jadi kompresor tidak perlu bekerja seperti halnya pada pompa peralatan hidrolik.3. Bersih dan kering

Udara bertekanan yang digunakan adalah udara bersih. Kalau ada kebocoran pada saluran pipa, benda - benda kerja maupun bahan - bahan disekelilingnya tidak akan menjadi kotor. Udara bertekanan yang digunakan juga merupakan udara kering, sehingga tidak menimbulkan korosi pada saluran-saluran yang terbuat dari logam.4. Udara tidak peka terhadap suhu

- Udara bersih (tanpa uap air) dapat digunakan sepenuhnya pada suhu-suhu yang tinggi atau pada suhu rendah atau jauh di bawah titik beku.

- Udara bertekanan juga dapat digunakan pada tempat - tempat yang sangat panas, misalnya untuk digunakan pada tempa tekan, pintu - pintu dapur pijar, dapur pengerasan atau dapur lumer.

- Peralatan-peralatan atau saluran-saluran pipa dapat digunakan secara aman dalam lingkungan yang panas sekali, misalnya pada industri - industri baja atau bengkel-bengkel tuang (cor).

5. Aman terhadap kebakaran dan ledakan

Keamanan kerja serta produksi besar dari udara bertekanan tidak mengandung bahaya kebakaran maupun ledakan. Dalam ruang-ruang dengan resiko timbulnya kebakaran atau ledakan atau gas-gas yang dapat meledak dapat dibebaskan. Alat-alat pneumatik dapat digunakan tanpa dibutuhkan pengamanan yang mahal dan luas. Dalam ruang seperti itu kendali elektrik dalam banyak hal tidak diinginkan.6. Tidak diperlukan pendinginan fluida kerja

Pembawa energi (udara bertekanan) tidak perlu diganti sehingga untuk ini tidak dibutuhkan biaya.Minyak setidak-tidaknya harus diganti setelah 100 sampai 125 jam kerja.

7. Rasional (Menguntungkan)

Pneumatik adalah 40 sampai 50 kali lebih murah daripada tenaga otot. Hal ini sangat penting pada mekanisasi dan otomatisasi produksi. Komponen-komponen untuk peralatan pneumatik tanpa pengecualian adalah lebih murah jika dibandingkan dengan komponen - komponen peralatan hidrolik.8. Kesederhanaan (Mudah Pemeliharan)

Karena konstruksi sederhana, peralatan-peralatan udara bertekanan hampir tidak peka gangguan.Gerakan-gerakan lurus dilaksanakan secara sederhana tanpa komponen mekanik, seperti tuas-tuas, eksentrik, pegas, poros sekrup dan roda gigi. Komponen-komponennya dengan mudah dapat dipasang dan setelah dibuka dapat digunakan kembali untuk penggunaan - penggunaan lainnya.

9. Dapat dibebani lebih

Alat-alat udara bertekanan dan komponen-komponen berfungsi dapat ditahan sedemikian rupa hingga berhenti. Dengan cara ini komponen-komponen akan aman terhadap pembebanan lebih.Komponen-komponen ini juga dapat direm sampai keadaan berhenti tanpa kerugian.

Pada pembebanan lebih, alat-alat udara bertekanan memang akan berhenti, tetapi tidak akan mengalami kerusakan. Alat-alat listrik terbakar pada pembebanan lebih.